|

“四菱牌”还原染料筒子纱悬浮体染色工艺

一、纱线条件:

筒子纱卷绕时,内、外纱层紧密一致,纱线没有重叠,锥形筒子在染色前要压边倒角。采用不锈钢丝螺旋弹簧管,筒子成型要良好,密度均匀一致,密度掌握在0.30~0.32g/cm3左右,筒子纱卷绕厚度一般在5.5~5.8cm左右,各筒子重量要相近,差异不能超过1%,最好掌握在1Kg左右,以防止筒子过大而练染不透形成内外色差。染色时筒子间需加垫片,严格控制卷绕密度、筒子松紧和重量。

二、染色的基本配方

染色时尽量选择电极电位相同的染料配伍。以确定选择IN、IW、IK、IN染色方法。

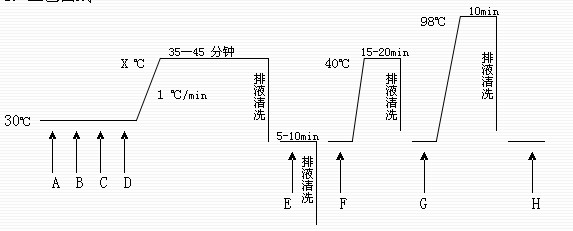

1. 工艺曲线

A — 烧碱(根据染色深度加入)

B — 染料(根据染色深度加入)

C — 匀染剂(视需要加入)

D — 保险粉(根据染色深度加入)

E — 溢流水洗5min,再水洗1-2次

F — H2O2(27%) 2-4%(o.w.f.)(还原黑BB氧化时使用2g/L的有效氯室温氧化20~30min)

G — 皂洗剂 3%(o.w.f.)

H — 柔软或其它后处理

X — 染色温度由染料性能而定

2.操作方法

纱线需经前处理后染色。

A、毛细效应:8cm/30min

B、PH值 :7-8

C、漂白纱线白度85%或3级

D、丝光钡值140以上

E、染前纱线含液率100%

吊入筒纱,保持染液温度在30±2℃,设置外流压力80%(表显约2Kg),外→内时间4min,内流压力90%(表显约3Kg), 内→外时间3min,使染液循环10min;

保持染液温度在30±2℃,按(1)步设定使染液循环15-20min;

向染缸加入规定量的温水(30±2℃)调节浴比,加入事先分别化好的A溶液,运转10min,然后加入事先化好的B和C溶液,运转10min,最后加入D,运转10min;

对初染率高的还原染料染色时应加缓染剂平平加O或牛皮胶,适用于平平加O缓染剂的还原染料为;还原艳绿B、FFB、还原艳紫3B:还原灰M。适于牛皮胶缓染剂的还原染料为:还原蓝RSN、GCDN、BC;还原黄GCN;还原卡其2G;还原黑BB。在拼色中有时可用两种不同的缓染剂。

开启加热装置,使染液以1℃/min升温至规定温度,续染35-45min,排液;(需加元明粉促染的,可在染色10-15min后分二次均匀加入)得色量一般大于90%,染色结束后提高温度,有利于残余染料的上染和织物的匀染。一般工厂建议染色深度在6%以内,这样的深度能够得到最佳的染料利用率,随着染色深度的增加,虽然深度增加,但得色量会降低,染料的干湿磨擦牢度也会降低。

水洗2-3次,每次水洗时间由染缸的性能而定;

加入预先稀释的H2O2(27%),升温至40±2℃,运转10-20min,排液,水洗2-3次;

加入预先稀释的皂洗剂,升温至98±2℃,运转10min,排液,水洗;

根据需要进行柔软或其它功能处理。

三、还原染料(vat dyes)染纱常见疵病

1、染花:

A、保险粉用量少,未充分还原

B、初染时速度快,未用缓染、匀染剂

C、染色设备未能将空气排空,过早氧化

D、浴比小,不能让染液充分循环

2、色点:烧碱、保险粉不足,染料沉淀,染料颗粒大、粗。

3、过还原:烧碱、保险粉用量太多

以上工艺仅供参考。

|